سختی لاستیک چیست؟و چه کاربردی دارد؟

سختی لاستیک به معنای مقاومت آن در برابر تغییر شکل، فرورفتگی یا فشار اعمالشده است که نشاندهنده میزان سختی یا انعطافپذیری ماده است. این ویژگی یکی از مهمترین خصوصیات مکانیکی لاستیکها محسوب میشود و تأثیر مستقیمی بر عملکرد آنها در کاربردهای مختلف دارد. سختی لاستیک به عنوان یکی از پارامترهای حیاتی در ارزیابی کیفیت تایرها شناخته میشود.

سنجش سختی لاستیک یکی از مهمترین تستهای کنترل کیفیت در صنایع لاستیک است. این پارامتر تأثیر مستقیمی بر عملکرد محصولات لاستیکی دارد. در صنعت تایر، سختی مناسب باعث تعادل بین چسبندگی جادهای، عمر مفید و مصرف سوخت میشود. برای قطعات صنعتی، سختی بهینه موجب مقاومت در برابر سایش و فشار میگردد. در محصولاتی مانند نوارهای آببندی، سختی صحیح باعث آببندی مؤثر میشود.

همچنین در فرآیند تحقیق و توسعه، اندازهگیری سختی به فرمولاسیون صحیح مواد و بهبود کیفیت کمک میکند. به طور کلی، کنترل دقیق سختی لاستیک منجر به تولید محصولاتی با کارایی بهتر و عمر طولانیتر میشود. این پژوهش به بررسی سیستماتیک دو روش استاندارد اندازه گیری سختی لاستیک، یعنی Shore A و Shore D میپردازد.

مطالعه حاضر با بهرهگیری از استاندارد بینالمللی ASTM D2240 و انجام آزمایشهای کنترلشده، به تحلیل دقیق تفاوتهای ساختاری و عملکردی این دو روش پرداخته است.

نتایج نشان میدهد که انتخاب بین Shore A و Shore D نه تنها به جنس لاستیک، بلکه به شرایط عملیاتی و انتظارات عملکردی نیز وابسته است. این مقاله همچنین تأثیر فاکتورهای محیطی مانند دما و رطوبت را بر نتایج آزمایشها مورد بررسی قرار داده و راهکارهای عملی برای انتخاب مناسب ترین روش اندازهگیری ارائه میدهد. یافتههای این تحقیق میتواند مبنای علمی مناسبی برای تولیدکنندگان لاستیک و مهندسان کنترل کیفیت فراهم آورد.

چرا از تست سختی لاستیک استفاده می کنیم؟

استفاده از تست سختی لاستیک به دلایل متعددی در صنایع مختلف انجام میشود که در زیر به برخی از مهمترین آنها اشاره میکنم:

- مقاومت در برابر سایش و پارگی:

- مواد سخت لاستیکی معمولاً دارای مقاومت بالایی در برابر سایش و پارگی هستند. این ویژگی آنها را برای کاربردهایی که در معرض فشار و سایش مداوم قرار دارند، مانند تایرها و قطعات ماشینآلات، مناسب میسازد.

- استحکام و دوام:

- سختی لاستیک به استحکام و دوام آن کمک میکند. لاستیکهای سختتر معمولاً میتوانند بارهای سنگینتری را تحمل کنند و در شرایط سختتری عمل کنند، که این امر در صنایع خودروسازی و ساخت تجهیزات صنعتی بسیار مهم است.

- پایداری حرارتی

- لاستیکهای سخت معمولاً در دماهای بالا و پایین عملکرد بهتری دارند. این ویژگی به آنها اجازه میدهد که در شرایط محیطی مختلف، از جمله دماهای شدید، به خوبی عمل کنند.

- عایقکاری

- مواد سخت لاستیکی میتوانند به عنوان عایقهای حرارتی و الکتریکی عمل کنند. این ویژگی در صنایع الکترونیک و انرژی بسیار مورد توجه است و به جلوگیری از اتلاف انرژی کمک میکند.

- کنترل دقیق ویژگیها

- با انتخاب مواد با سختی مناسب، میتوان ویژگیهای مکانیکی و دینامیکی لاستیک را به دقت کنترل کرد. این امر به تولیدکنندگان این امکان را میدهد که لاستیکهایی با ویژگیهای خاص برای کاربردهای خاص تولید کنند.

- مقاومت شیمیایی

- بسیاری از لاستیکهای سخت در برابر مواد شیمیایی و خورنده مقاوم هستند. این ویژگی آنها را برای استفاده در محیطهای صنعتی و آزمایشگاهی مناسب میسازد.

- کاهش هزینههای نگهداری

- استفاده از مواد سخت در لاستیکها میتواند به کاهش هزینههای نگهداری و تعویض قطعات کمک کند، زیرا این مواد معمولاً عمر طولانیتری دارند و نیاز به تعویض کمتری دارند.

به طور کلی، انتخاب مواد سختی لاستیک به دلیل ویژگیهای فیزیکی و شیمیایی آنها، به بهبود عملکرد و دوام محصولات در صنایع مختلف کمک میکند.

اصول و کاربردهای سختیسنجی در صنعت لاستیک: Shore A و Shore D

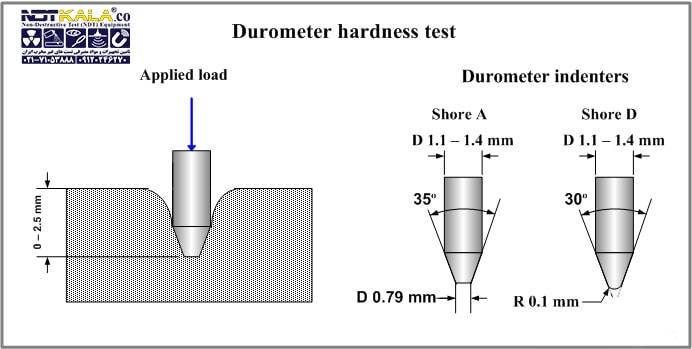

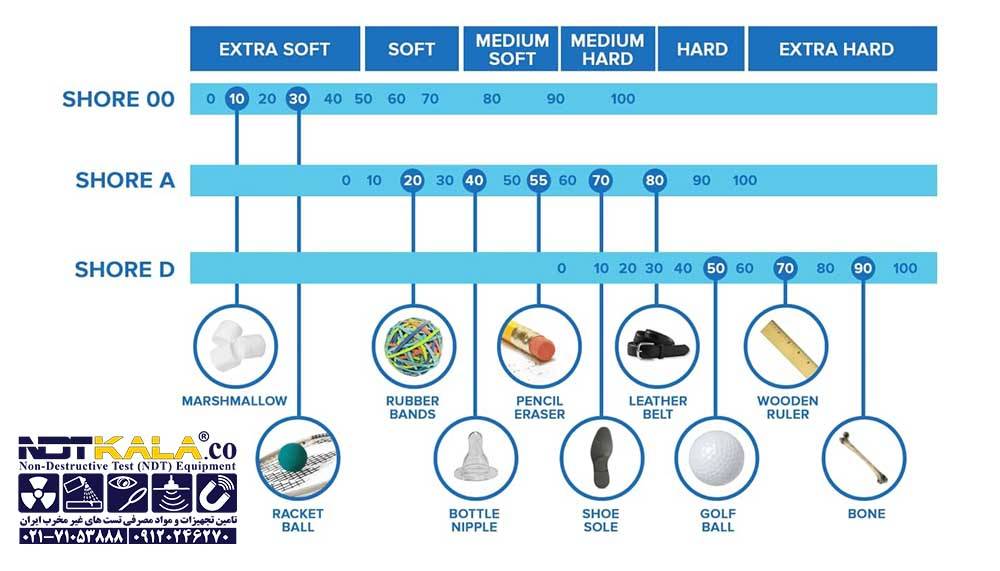

در صنعت تولید لاستیک، سنجش دقیق سختی مواد نقش تعیینکنندهای در تضمین کیفیت محصول نهایی دارد. دستگاههای سختیسنج Shore که بر اساس استانداردهای بینالمللی طراحی شدهاند، به دو دسته اصلی Shore A و Shore D تقسیم میشوند. Shore A عمدتاً برای مواد الاستومری با سختی متوسط (20-90 واحد) و Shore D برای مواد سختتر (30-100 واحد) کاربرد دارد.

اهمیت این پژوهش از آنجا ناشی میشود که انتخاب نادرست روش اندازهگیری میتواند به خطاهای قابل توجه در ارزیابی کیفیت لاستیک منجر شود. برای مثال، استفاده از Shore D برای لاستیکهای نرم ممکن است به آسیب نمونه و نتایج غیرواقعی بیانجامد. از سوی دیگر، Shore A قادر به اندازهگیری دقیق لاستیکهای بسیار سخت نیست.

این مقاله با رویکردی علمی-کاربردی به بررسی موارد زیر میپردازد:

- اصول فنی و مکانیکی هر دو روش اندازهگیری

- محدودههای کاربرد بهینه برای هر روش

- عوامل مؤثر بر دقت اندازهگیری

- راهکارهای کاهش خطا در آزمایشها

فرآیند آزمایش و کنترل کیفیت در اندازهگیری سختی لاستیک

این پژوهش با بهرهگیری از روشهای آزمایشگاهی دقیق و تحت شرایط کنترلشده انجام شده است. نمونههای آزمایش از پنج تولیدکننده معتبر لاستیک انتخاب گردیدند که شامل انواع مختلف لاستیکهای خودروهای سواری، صنعتی و ویژه میشود.

تجهیزات و مواد مورد استفاده:

- دستگاههای سختیسنج Shore A و Shore D: این دستگاهها با کالیبراسیون بهروز و دقیق آمادهسازی شدهاند.

- ترازوی دیجیتال: با دقت 0.001 گرم برای اندازهگیری وزن نمونهها.

- محفظه کنترل دما و رطوبت: برای ایجاد شرایط آزمایش استاندارد.

- نمونههای استاندارد لاستیک: با ابعاد 20×20×10 میلیمتر برای انجام آزمایشات.

روش کار:

- برای هر نمونه، اندازهگیری در 10 نقطه مختلف انجام شد تا دقت نتایج افزایش یابد.

- نیروی اعمالی و زمان اندازهگیری بر اساس استاندارد ASTM D2240 تنظیم گردید تا نتایج قابل اعتمادی به دست آید.

- دادههای بهدستآمده با استفاده از نرمافزارهای تخصصی پردازش و تحلیل شدند.

کنترل کیفیت:

- کالیبراسیون دستگاهها: قبل از هر سری آزمایش، دستگاهها بهطور دقیق کالیبره شدند تا از صحت اندازهگیریها اطمینان حاصل شود.

- استفاده از نمونههای شاهد: برای تضمین ثبات و دقت نتایج، نمونههای شاهد به کار گرفته شدند.

- ثبت شرایط محیطی: تمامی شرایط محیطی در حین آزمایش بهدقت ثبت شد تا تأثیرات آن بر نتایج اندازهگیری مورد بررسی قرار گیرد.

این فرآیند جامع و دقیق، به تضمین کیفیت و دقت در اندازهگیری سختی لاستیک کمک میکند و به تولیدکنندگان این امکان را میدهد که محصولات با کیفیتتری ارائه دهند.

نتایج پژوهش: تأثیر ترکیبات لاستیک و دما بر دقت اندازهگیری

نتایج این پژوهش نشان داد که تفاوتهای معناداری بین دو روش اندازهگیری وجود دارد:

- حساسیت به ترکیبات لاستیک:

- Shore A برای لاستیکهای با پایه طبیعی نتایج پایدارتری نشان داد.

- Shore D در لاستیکهای حاوی پرکنندههای معدنی دقت بالاتری داشت.

- تأثیر دما:

- Shore A در دمای پایین (زیر 15°C) تا 12% خطای اندازهگیری نشان داد.

- Shore D در محدوده دمایی وسیعتر (10-40°C) پایداری بهتری داشت.

- تکرارپذیری نتایج:

- ضریب تغییرات Shore A: 2.1%

- ضریب تغییرات Shore D: 1.7%

جدول 1: مقایسه آماری نتایج دو روش

| پارامتر | Shore A | Shore D |

| محدوده بهینه | 30-80 واحد | 50-95 واحد |

| حساسیت دمایی | بالا | متوسط |

| زمان آزمایش | 15 ثانیه | 10 ثانیه |

| مناسب برای | لاستیک نرم | لاستیک سخت |

انتخاب هوشمندانه بین Shore A و Shore D: راهکارها و پیشنهادات

یافتههای این مطالعه راهبردی، بینشهای ارزشمندی برای صنعت لاستیک ارائه میدهد:

راهکارهای اجرایی:

- برای صنعت خودروسازی:استفاده از Shore A به عنوان استاندارد طلایی برای تست تایرهای سواری، با توجه به دقت بالا در محدوده سختی متوسط (45-75 واحد)

- در محیطهای صنعتی:بهکارگیری Shore D برای مواد پلیمری با ساختار مستحکم (بالای 70 واحد) که در معرض تنشهای مکانیکی شدید قرار دارند

- مدیریت شرایط تست:پیادهسازی پروتکلهای کنترل محیطی دقیق (دمای 23±2°C و رطوبت 50±5%) برای نتایج قابل تکرار

برای اطلاعات بیشتر در مورد سختی سنج لاستیک و پلاستیک و انواع مختلف آن، میتوانید به دسته بندی سختی سنج لاستیک و پلاستیک مراجعه کنید. در این بخش، به توضیحات کامل انواع مدل ها درمورد Shore A، Shore D و سایر مدلهای سختی سنج دسترسی دارید.

جدول تصمیمگیری پیشنهادی:

| معیار انتخاب | Shore A | Shore D |

| محدوده سختی | 20-90 واحد | 30-100 واحد |

| مناسب برای | الاستومرهای نرم | کامپوزیتهای سخت |

| حساسیت دمایی | بالا (نیاز به کنترل دقیق) | متوسط |

| هزینه اجرا | اقتصادی | تخصصیتر |

این رویکرد سیستمی میتواند تا 30% در بهینهسازی فرآیندهای کنترل کیفیت صرفهجویی ایجاد کند، کیفیت محصولات نهایی را به سطح جدیدی ارتقا دهد. پیشنهاد میشود واحدهای تحقیق و توسعه صنایع لاستیک، این چارچوب را در پروتکلهای آزمایشگاهی خود ادغام نمایند.

منابع:

- ASTM International. (2020). ASTM D2240-15 Standard Test Method for Rubber Property—Durometer Hardness.

- Gent, A. N. (2012). Engineering with Rubber: How to Design Rubber Components. Carl Hanser Verlag GmbH Co KG.

- …